Чего хотят торговые сети? Автоматизация участка маркировки на мясокомбинате

Каких-то 10 лет назад схема работы склада на мясокомбинатах выглядела примерно так: продукция маркировалась сразу на выходе с производства, и готовая к отгрузке передавалась на склад.Или уже на складе стикировалась вручную.

Формат и информационное наполнение стикера было одно для всех.Но за последнее время плотность торговых сетей на кв.км.сильно возросла.И у каждой из них стали появляться свои уникальные требования к маркировке того товара, который они готовы принять.Что это значит для поставщиков? Необходимость соответствовать.Или проиграть другим, более сговорчивым производителям.

Теперь каждая сеть идентифицирует свою продукцию следующими способами:

персональным штрихкодом (для весовой продукции)

уникальными требованиями к формату этикетки и набору информации, которая должна содержаться на ней

То есть вы выпустили одну и ту же колбасу, но в зависимости от того, кому вы планируете ее отгрузить, наносите на нее разный штрихкод и этикетку.Вроде, все понятно.И можно использовать старую схему с незначительными корректировками, но на практике все оказывается немного сложнее.

Итак, с производства вышла уже упакованная, но еще не промаркированная продукция.(Если маркировка и есть, то только та, которая нужна для прослеживаемости и идентификации партий.Не более).

Продукция в карабинах поступила на буферный склад временного хранения.Теперь ее необходимо промаркировать и сформировать транспортные упаковки с целью дальнейшей отгрузки.Традиционная розница зачастую принимает в карабинах.Сети в большинстве случаев — в гофрокоробах (тоже разного размера и вместимости).

Из-за всего этого обилия требований в работе склада появился новый этап: управление участком подготовки к отгрузке немаркированной продукции.

Кроме того, количество заказов всегда разное.И в случае их большого объема отсутствие скоординированности действий работников склада может сыграть очень злую шутку с вашим клиентским сервисом.

Разумеется, вы можете сказать: «мы должны были отгрузить сегодня, сегодня и отгрузили».(Ничего что в 17, а не в 11)? Только вот клиент смотрит на это совсем иначе.И для него эти 6 часов разницы означают полное выпадение из графика.На полках нет достаточного количества продукции (что подрывает уже их клиентский сервис), да и работники магазинов не очень рады за бесплатно перерабатывать и до ночи разгружать машину (фуру, на минуточку).

Очень часто эту проблему пытаются решить, увеличивая количество работников склада.И иногда (далеко не всегда) это помогает.Результат: больше людей – больше затраты на зарплату и меньше денег у предприятия…

А есть те, кто нашел куда более оптимальное решение.И можно не изобретать велосипед, а взять за основу их схему работы.

Чего хотят торговые сети? Автоматизация участка маркировки на мясокомбинате

Шаг 1.Формирование заявки на маркировку и комплектацию

Все начинается с расчета потребности к маркировке и комплектации.

При планировании каждого дня мы берем общую потребность к отгрузке, которая у нас есть (вперед на 1-2 дня) и уменьшаем ее на количество продукции, которая уже есть на складе.А при необходимости формирования буфера (если мы ожидаем еще заказов, например, от близлежащей розницы), учитываем и их.Таким образом мы получаем потребность к маркировке.

При этом, чтобы сформировать итоговую заявку, обязательно надо учитывать следующие данные:

Количество не промаркированной продукции, которая уже есть на буферном складе

Количество не промаркированной продукции, которая появится на буферном складе в ближайшее время (на основании ранее размещенной заявки на производство)

Человеческие ресурсы, которыми располагает маркировочный центр в единицу времени (проверяем ограничения по рабочим центрам на предмет количества человек и скорости их работы в зависимости от оснащенности конкретным маркировочным оборудованием)

А также знать требования к ОСГ от каждого клиента (у мелких они сводные, у крупных – для каждого свои)

Результат первого шага – сбалансированная заявка на маркировку и комплектацию.

Шаг 2.Формирование заданий на рабочие центры

Здесь в игру вступает мастер участка.

Его задача: сформировать план действий.А именно, распределить на конкретные группы людей, какую продукцию маркировать сейчас, какую через час и т.д.Он же взаимодействует со складской логистикой и формирует задание на наборку продукции для маркировки и комплектации.

Результат второго шага – каждый работник участка маркировки получил задание и приступил к работе.

Шаг 3.Учет потребления немаркированной продукции и учет выпуска маркированной.

Выполняется работником участка по заданию от мастера.

Варианты технического оснащения рабочих центров

Стационарный «ручной» маркировочный комплекс

Все просто и понятно.Кладем палку колбасы на весы, выезжает этикетка, мы клеим ее вручную.Однако, как бы парадоксально это не звучало, в этом случае, маркируя, мы не учитываем саму маркировку.Весы не позволяют делать этикетку на паллет.И чтобы сформировать паллетный лист, нам необходимо отсканировать коробки на паллете с помощью терминала сбора данных.

Минус: необходимость сначала промаркировать, а потом учесть, что промаркировали.

Весы, подключается к 1С.Кладем колбасу на весы.Программа обрабатывает полученную информацию, и мы получаем этикетку.Также 1С заранее знает, на каком паллете будет располагаться какая продукция и автоматически выдает паллетный лист.На выходе мы получаем 2 в 1: процесс маркировки и процесс учета маркировки.

Плюс: увеличение скорости работы и снижение ошибок.

Интеграция с поточными линиями маркировки

Кладем колбасу на ленту.А дальше система делает все за нас: взвешивает, клеит этикетку.Удобно.Мы получаем информацию о том, что было промаркировано, в режиме онлайн.При этом система фиксирует не только коробку, но и итоговый паллет.По завершении печатаем паллетный лист.

Минус: нужно интегрироваться с линией, что требует дополнительной доработки.

Для производителя важно не только произвести продукт, но и подготовить его к отгрузке с учетом всех многообразных требований клиентов по маркировке и упаковке.И порядок на этом участке может быть одним из факторов вашего успеха в конкурентной борьбе за место на полке.

Источник: myaso-portal.ru

Мясо является богатым источником белка и незаменимых аминокислот. Именно с употреблением этого продукта связывают получение организмом основных ресурсов B12 – витамина, необходимого для нормальной работы нервной системы, создания ДНК в клетках.

В сельскохозяйственной деятельности «выход мяса» - очень распространенный термин, но немногие заводчики понимают, что он означает на самом деле. Разберемся в вопросе подробно.

В русских деревнях корову называли кормилицей. В трудные времена она не только спасала людей от голода, давая молоко, но и, впрягаясь в ярмо, помогала вспахать поле.

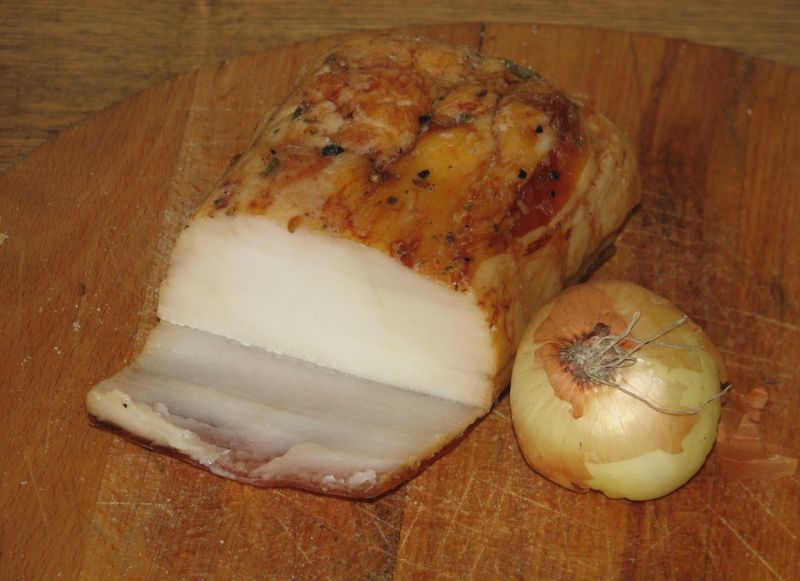

Традиционно мясо шпик (образов. от нем. Speck, другое название шпиг) – сало свиньи, срезаемое с подкожной части туши (боков или хребта). Употребляется в засоленном или копченом виде.

Выращивание крупнорогатого скота наиболее эффективно при создании условий, приближенных к натуральным.

Если вы ищете больших, плюшевых кур, похожих на медвежонка Тедди, обратите внимание на породу Кохинхин.

Если вы приобрели частный дом, то наверняка задумались, что нужно завести хозяйство. Представьте, как хорошо всегда иметь на столе натуральное, отменное и сочное утиное мясо.

- 25.06.2024 05:30

Состоялись первые биржевые торги по закупке свинины - 25.06.2024 05:30

В образовательное учреждение Мордовии поставили мясную продукцию с нарушением прослеживаемости - 25.06.2024 05:30

Вьетнамская компания выразила желание закупать в ФГБУ «ВНИИЗЖ» вакцины для птицы и свиней - 25.06.2024 05:30

Тенденции в производстве говядины в Германии: высокие цены и сокращение поголовья - 25.06.2024 05:30

Мировое производство мяса: тренды и прогнозы - 25.06.2024 05:30

Аби провела праздник-квест для 250 детей - 25.06.2024 05:30

«Кабардино-Балкарская птицефабрика» расширяет ассортимент выпускаемой продукции - 25.06.2024 05:30

Израильская биотехкомпания за $10 млн займется удешевлением мяса из пробирки - 22.06.2024 05:30

Оксана Лут посетила селекционно-генетический центр в Ставропольском крае